Manufacturing製造について TOPICS

さらなる顧客満足と

生産性向上を目指し、

多品種の別充填に対応する

フルオートコンピュータスケールを導入。

当社では、これまで人力で別充填具材を投入してまいりましたが、お客様の新しいニーズに応えるべく、省人化、計量・充填スピードの一定化、計量物の定量化を目指し、フルオートコンピュータスケールを導入しました。

具材が多い商品は、見栄えや食感、映えが良い一方、ひとつの具材投入ごとに充填人員が必要です。最近の傾向として、従来の外食産業様からのご要望に加え、介護食や高齢者食用に多品種の別充填を求められる製品が多く開発されており、具材の種類が多品種になったり、充填量が多くなればなるほど、マンパワーが必要となります。またきめ細やかな食材管理(温度管理・在庫管理等)も求められます。

当社は、これまで地元のパート社員さんたちに支えられてきましたが、現在は時代の変化とともに、人のキャリアや勤務体制も多様となり、勤務シフトの調整が困難になってまいりました。また、大量生産ではなく、お客様のご要望に沿った少量生産にも対応させていただく当社としては、柔軟かつ安定した品質をご提供し続けるために、当機の導入にいたりました。

今回の本機導入によって実現すべき最大のビジョンは、品質の安定化ではありますが、時代性(SDGs)に即し、省エネルギー化への前進も重要な課題であると考えており、当機使用による計量物の一定化により、食品ロスの削減に寄与することも可能となります。

これまでコンピュータスケールは、大型受注案件の対応に採用されているケースが多く、当社のように、多品種少量生産をメインとする製造現場での使用は珍しい例といえます。

反面、多品種の具材を用いてこだわりの商品を作る際にも、生産性の向上は常に課題となっております。

美味しさと機能性を兼ね備えた商品の開発・製品化は、私たちが新たに挑戦している「病院・介護施設向け調理済み食品」の導入にも大きく貢献すると考えております。

私たちは、この厳しい市場環境の中でも、ものづくりに最も大切な3要素Q(クオリティ:品質)、C(コスト:費用)、D(デリバリー:納期)を順守しながら、今回の導入を新たな挑戦の機会ととらえ、お客様にご満足いただける製品作りを目指してまいります。

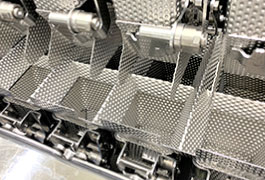

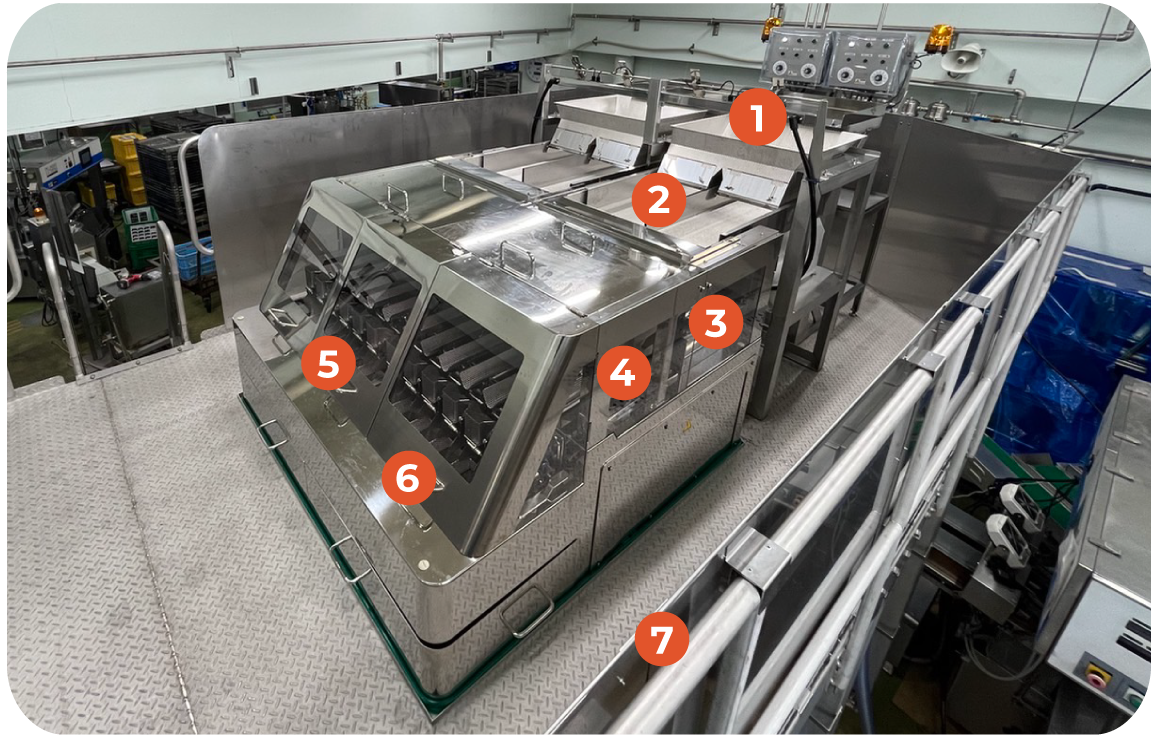

フルオートコンピュータ

スケールについて

衛生的かつ作業の連動性を高める

サニタリー配管の増設。

当社の製造ラインでは、これまで調理時に、フレキシブルな対応を実現するために仕込み用、液循環用、充填配管用にビニールホースを使用してまいりましたが、これらの一連の作業をより衛生的、かつ連動性を持たせた作業にするため、サニタリー配管を増設いたしました。

食品工場では、当然のことながら、安心安全の維持が最優先課題となります。

このサニタリー配管は、製品に影響を及ぼす食中毒予防の三原則である「付けない・増やさない・やっつける」に準拠、また見た目も改善されるだけでなく、データ集積・解析によって検出された危害を除去するためにも有効であると期待しています。

また、これまでのビニールホースは仕込み・液循環・充填とそれぞれの現場での限定的な機能しかなく、管理も複雑になっておりましたが、今回の導入により、これらの機能が連動配管化されることで、一元管理が可能となりトータルな衛生面の確保が実現されました。

日進月歩でハードルが上がる、お客様の高いご要望に衛生面からもお応えするため、今回のサニタリー配管増設とともに、従業員の衛生意識もさらに高め、安心安全なモノづくりを進めてまいります。

サニタリー配管増設について

当社最大の仕込み量(2.4トン)を誇る二基の調理釜。

-

1調理釜内原材料の

循環ラインバルブの切り替え操作により、調理釜へ液送された原材料の循環が可能となります。

2調理釜⇔充填機

リターン液送ライン液送バルブ切り替え操作により、調理釜から充填機・充填機から調理釜へのリターン液送が可能となります。

-

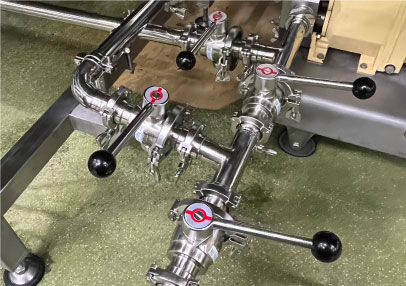

【配管液送分岐ポイント】

サニタリー配管の心臓部。バルブ(レバー)の切り替えにより調理釜→バケット缶、調理釜→充填機、充填機からのリターン液送、調理釜とバケット缶の液循環が可能になります。

【4つの機能性】

バルブ(レバー)の切り替えを行うことにより、

❶ ~ ➍までの複合的な4つの機能性を追加。 -

3ショーレックス済

バケット缶⇒調理釜

までの液送ラインバルブの切り替え操作により、バケット缶でショーレックスした原材料を調理釜に液送。

4調理釜⇒充填機

液送ライン液送バルブ切り替え操作により、完成されたソース・スープを調理釜から充填機ホッパまで液送が可能となります。